Compresores Industriales

Introducción:

- Una de las formas para producir energía, más antiguas, seguras, económicas, eficientes, conocidas y utilizadas por el hombre desde la época de los griegos y hasta la actualidad es el AIRE COMPRIMIDO. Sus propiedades lo hacen versátil y adaptable a la mayoría de los procesos de automatización industrial.

- Muchas industrias utilizan el aire comprimido en sistemas de fluidos de potencia para mover equipos de producción, dispositivos de manejo de materiales y maquinaria autómatica.

- Un compresor es aquella máquina dinámica que se encarga de elevar la presión de un fluido compresible (gas, vapor o mezcla de gases) a otra presión mas alta utilizando para ello la energía cinética de un rotor, la cual acciona un pistón o unas hélices helicoidales.

- Básicamente el compresor funciona por energía eléctrica suministrada al motor.

- El compresor basa su principio de funcionamiento en la transformación de la energía generada por motor o de combustión, en energía mecánica y esta a su vez en energía neumática al comprimir el aire hasta una presión de trabajo preestablecida.

Importancia en la Industria:

Un compresor es una máquina capaz de elevar la presión del gas que maneja. En la industria la misión de los compresores es:

- Alimentar la red de aire comprimido para instrumentos.

- Proveer de aire para combustión.

- Recircular gas a un proceso o sistema.

- Producir condiciones idóneas para que se produzca una reacción química.

- Producir y mantener niveles de presión adecuados por razones de proceso de torres.

- Alimentar aire a presión para mantener algún elemento en circulación.

Fundamentos de Compresión Gaseosa:

El vapor alimentado entra en el pistón (punto B) y lo forza con su densidad hacia dentro del cilindro (punto C) originando que se produzca una repulsión del pistón a velocidad elevada produciendo el gas comprimido (punto D) salga con rapidez y mayor volumen depositándose en la válvula de descarga (punto A) para su posterior almacenamiento en el tanque. Y nuevamente empieza el ciclo o trabajo P-V.

Clasificación de Compresores:

- Compresores Dinámicos

El sistema de compresión dinámica convierte energía cinética (movimiento) en presión. Utiliza energía para desplazar, a alta velocidad, un determinado volumen de aire, que luego es bruscamente desacelerado; lo que aumenta la presión de la masa. Este tipo de compresor es ideal para obtener grandes volúmenes de aire a presiones de hasta 7 bar.

1.1. Eyectores.- El eyector a chorro de vapor es el aparato mas simple que hay para extraer el aire, gases o vapores de los condensadores y de los equipos que operan a vacío en los procesos industriales. Es un tipo simplificado de bomba de vacío o compresor, sin partes móviles, como válvulas, pistones, rotores, etc.

Una variante a los inyectores son los eyectores en donde el fluido principal y el secundarios son diferentes. En muchas aplicaciones industriales donde se dispone el vapor, este se utiliza como fluido principal para comprimir aire u otros gases.

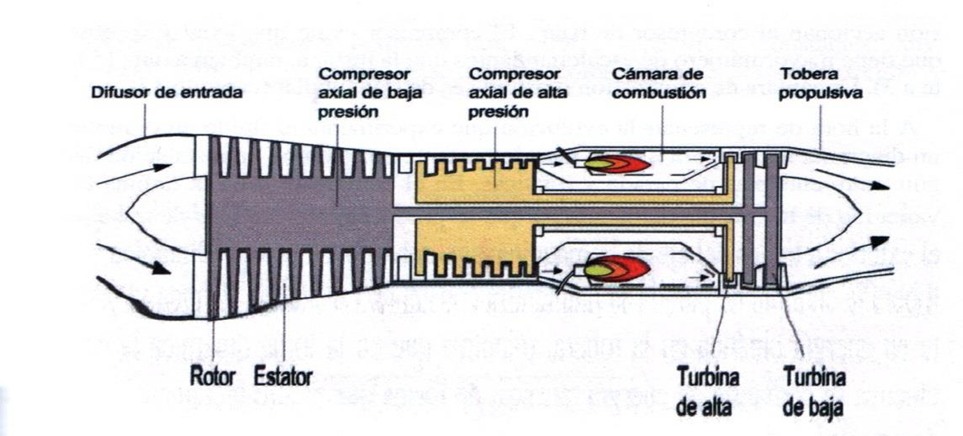

1.2. Flujo Axial.- El flujo del gas es paralelo al eje del compresor y conserva su sentido, se emplea para flujos más grandes que los centrífugos, poseen cierto número de etapas en serie. Se utilizan con mayor frecuencia en la industria petroquímica, de refinación y química, aplicaciones aeroespaciales y turbo-cargadores.

Las altas cargas resultantes de impulsos en el rotor, crean limitaciones para emplear compresores axiales en corrientes de gas de alta densidad.

1.3. Centrífugos.- Rotodinámicos o turbomáquinas que incluyen bombas y ventiladores, son dispositivos dinámicos que intercambian de forma continua un momento angular entre un elemento rotatorio (rodete) y el flujo de vapores de refrigerante.

Proporcionan un caudal mayor que los compresores reciprocantes. Aplicaciones donde se requiere un trabajo continuo, como el caso de sistemas de ventilación, unidades de refrigeración, y otras que requieran mover grandes volúmenes de aire aumentando su presión mínimamente.

2. Compresores de Desplazamiento Positivo

Este tipo de equipos conocidos también como de flujo intermitente, poseen un sistema de compresión mediante el cual se obtiene presión alterando el volumen del aire atmósferico.

Los compresores que conforman este grupo, concentran el aire en un recinto hermético, lo comprimen en un espacio de menor volumen y luego lo transportan a otro recipiente para almacenarlo. En este grupo se ubican los reciprocantes y los rotatorios.

2.1. Reciprocante o Alternativo.- Los compresores Reciprocantes normalmente tienen válvulas auto-accionadas las cuales abren y cierran según la diferencia de presión que exista a través de ellas.

Los compresores alternativos son los equipos de compresión mas usados; poseen un alto rango de tamaños y tipos diferentes, su potencia varía desde fracciones de hp hasta unidades de más de 12000 hp, con rangos de presión desde menos de uno hasta más de 4000 bar.

2.2. Compresores de Pistón Libre.- Se trata de un arreglo especial, en donde el compresor se encuentra integrado a un motor diesel de manera tal que no existe conexión mecánica alguna .

El principio de operación de estos equipos es el siguiente:

- Haciendo uso del aire comprimido se logra el movimiento hacia adentro del pistón, comprimiéndose el aire contenido en la cámara de combustión.

- Cuando los pistones se encuentran cerca del punto muerto inferior, se inyecta el combustible, produciéndose la combustión por efecto de la temperatura.

2.3. Compresores Rotatorios.- Son equipos que pueden manejar volúmenes de aire considerables (300 CFM) y presiones de trabajo de hasta 350psi, estos trabajan con dos rotores que giran en una carcasa y sus componentes están montados con holguras o tolerancias muy pequeñas que garantizan la compresión del aire con flujos axiales.

Están incluidos los compresores: tipos de lóbulos, espiral, aspas o paletas y anillos de líquido. Cada uno con una carcasa o con más elementos rotatorios que se acoplan entre sí, como: los lóbulos o las espirales.

Con un ROTOR:

- Compresores de Aspas.- Son máquinas que tienen aletas dispuestas en ranuras axiales sobre un rotor montado exéntricamente dentro de una carcasa cilíndrica.

El principio de funcionamiento de estos compresores es el siguiente:

Cuando el rotor gira las aletas se pegan contra la carcasa por acción de la fuerza centrífuga, sellándose así el espacio entre dos aletas consecutivas.

- Compresores de Anillo Líquido.- Son compresores exentos de aceite y sin válvula, con relación de compresión fija.

Este tipo de compresores están constituidos por un rotor con alabes fijos, montados excéntricamente dentro de una cámara circular, de manera similar a los compresores de aletas deslizantes.

Con dos o más Rotores:

- Compresor de Tornillos.- El compresor de tornillos también es impulsado por motores.

El principio de funcionamiento de estos compresores:

Inicialmente el aire llena el espacios entre los dos lóbulos, y a medida que los rotores giran, el volumen entre los rotores disminuye obteniéndose la compresión deseada.

Mecánica de Compresores:

1. Funcionamiento Mecánico de los Compresores

- Hemos visto que los compresores son de dos tipos: De Flujo Continuo y De Flujo Intermitente, de altos volúmenes y de altas presiones de descarga.

- Los compresores herméticos o reciprocantes tienen un funcionamiento mediante el trabajo mecánico de un pistón. Los compresores herméticos son bombas de aire, los cuales son accionados por el cigüeñal, generalmente por una correa, pero en ocasiones, por una cadena o conjunto de engranajes que giran a grandes velocidades.

- Los compresores dinámicos o centrífugos poseen otro sistema particular de funcionamiento que se basa en la transformación de la energía cinética del motor y los alabes que son accionados por él mismo para generar presión elevada.

2. Principio de Funcionamiento de Compresores Reciprocantes

- Desde el punto de vista físico y mecánico, el funcionamiento de estos equipos es muy sencillo y se basa en el principio del desplazamiento del aire en cuatro tiempos: Admisión, Compresión, Descarga y Succión.

3. Principio de Funcionamiento de Compresores Centrífugos

- El principio de operación de un compresor centrífugo es similar al de los ventiladores o bombas centrífugas.

- El vapor a baja presión y con baja velocidad, proveniente de la tubería de succión, se introduce en la cavidad interna u ojo de la rueda impulsora a lo largo de la dirección del eje del rotor.

- Una vez en la rueda, el vapor es forzado a salir radialmente hacia el exterior por la acción de los alabes del impulsor y por la fuerza centrífuga desarrollada en la rotación de la rueda.

- El vapor es descargado a una velocidad alta, habiendo experimentado así mismo un aumento de temperatura y presión.

- Cuando deja la periferia de la rueda es conducido a unos pasadizos situados en el cuerpo mismo del compresor, y que están esencialmente diseñadas para reducir la velocidad del vapor.

Selección de un Compresor:

¿Cómo elijo un COMPRESOR?

- No todos los tipos de compresores se fabrican en todas la gamas de presión y volumen. En la siguiente figura se indican, en una forma muy general, las capacidades de los compresores reciprocantes, centrífugos, de espiral rotatorio y de flujo axial disponibles. La aplicación más común se indica con la zona de sombreado más oscuro.

Fallas en los Compresores:

¿Cuáles son las causa principales de falla en un compresor?

1. Por Calor Excesivo: El calor excesivo provoca quemaduras del compresor.

- Sobrecalentamiento

- Bajo Voltaje

- Falta de Refrigerante

- Obstrucción en el Evaporador y Falta de Ventilación

2. Por contaminantes: En un sistema de refrigeración solo debe circular aceite y refrigerante, cualquier otra sustancia es un contaminante.

- Aire y Humedad

- Ceras y Resinas

- Suciedad y Brisas de Metal

- Fundentes de Soldadura

Fallas más comunes en los Compresores

Pasos para el buen arranque de un Compresor:

- Comprobar líneas, válvulas, juntas, etc.

- Comprobar los sistemas de lubricación y niveles de aceite. Algo de aceite debe ir al cilindro directamente, pero mucho aceite puede ensuciar las válvulas y es anti-económico. Poco aceite puede ser causa de un desgaste prematuro de los anillos del pistón.

- Comprobar el sistema de refrigeración de agua del cilindro y hacer circular el agua antes de ponerlo en marcha para prevenir un sobrecalentamiento y pérdida de engrase.

- Girar el volante lentamente para dar algunas emboladas y desalojar cualquier líquido que pudiera haber en el cilindro, y repartir bien el aceite.

- Arrancar el compresor en descarga y con las válvulas de admisión y escape cerradas con el bypass abierto. Después abrir la impulsión y cerrar el bypass; a continuación ir abriendo la válvula de aspiración lentamente.

- Poner en carga el compresor, primero al 25%, después al 50% y por último al 100%.